BAS ERP, ред. 2.5

26.02.2024 р.

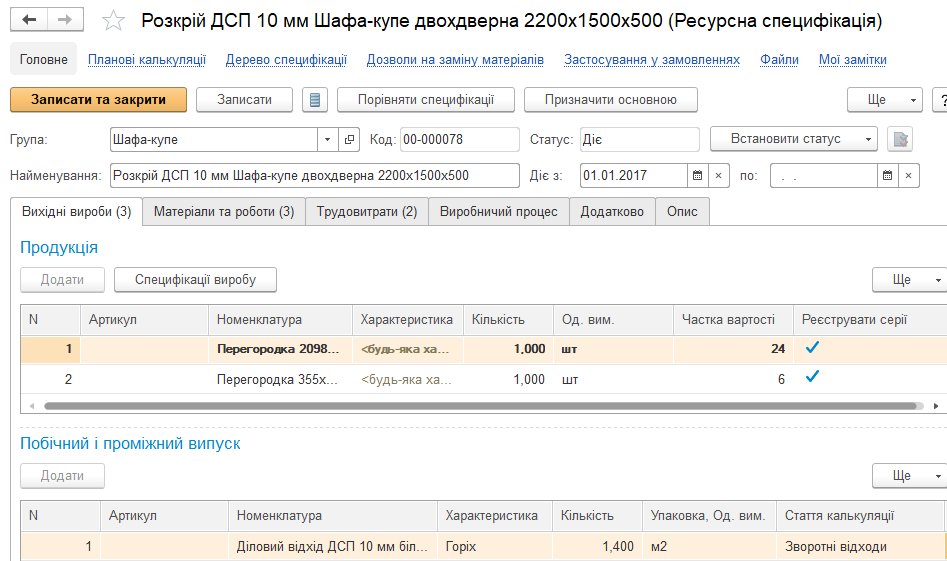

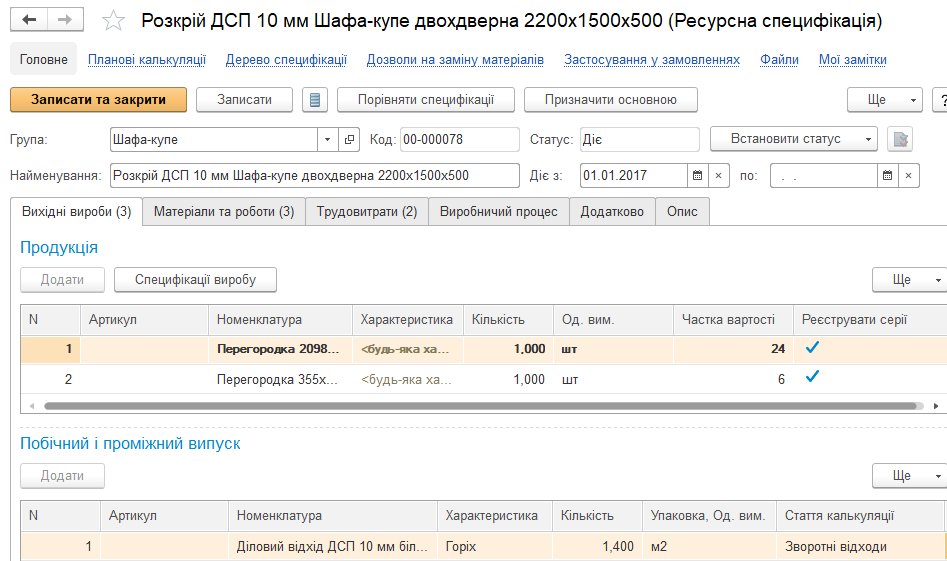

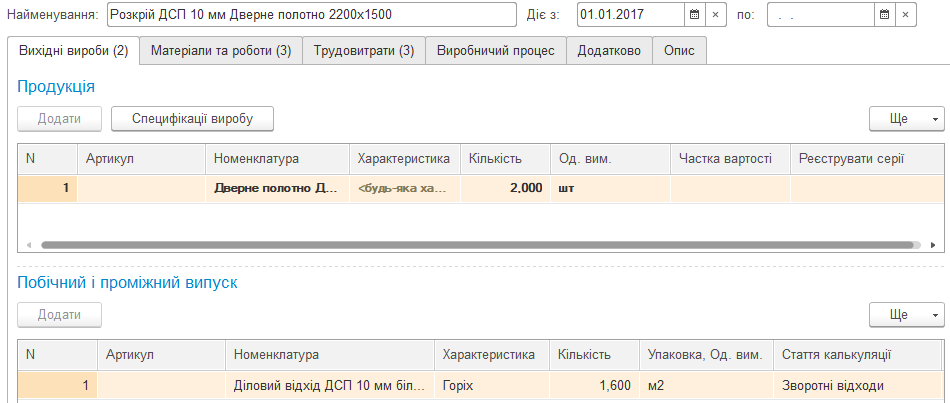

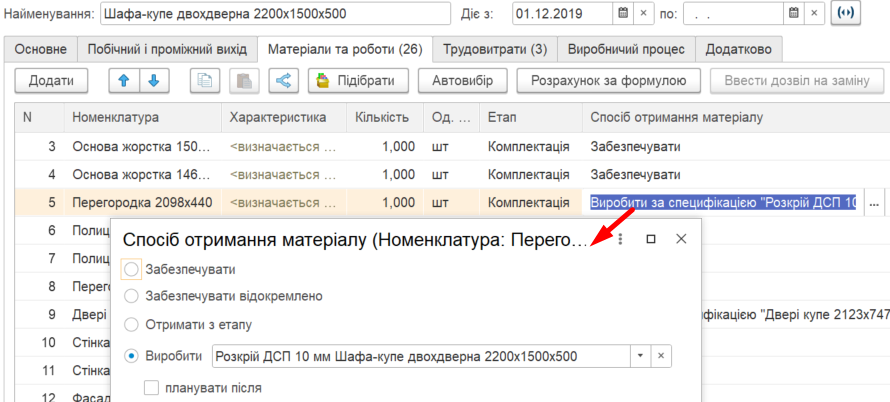

Основна інформація про виробничий процес та ресурси, необхідні для його здійснення, міститься у Ресурсній специфікації. Ресурсна специфікація складається на виробництво одного чи кількох виробів.

В специфікації окремо зазначаються основний виріб (вироби) і побічні вироби (зворотні відходи), що оцінюються за справедливою вартістю.

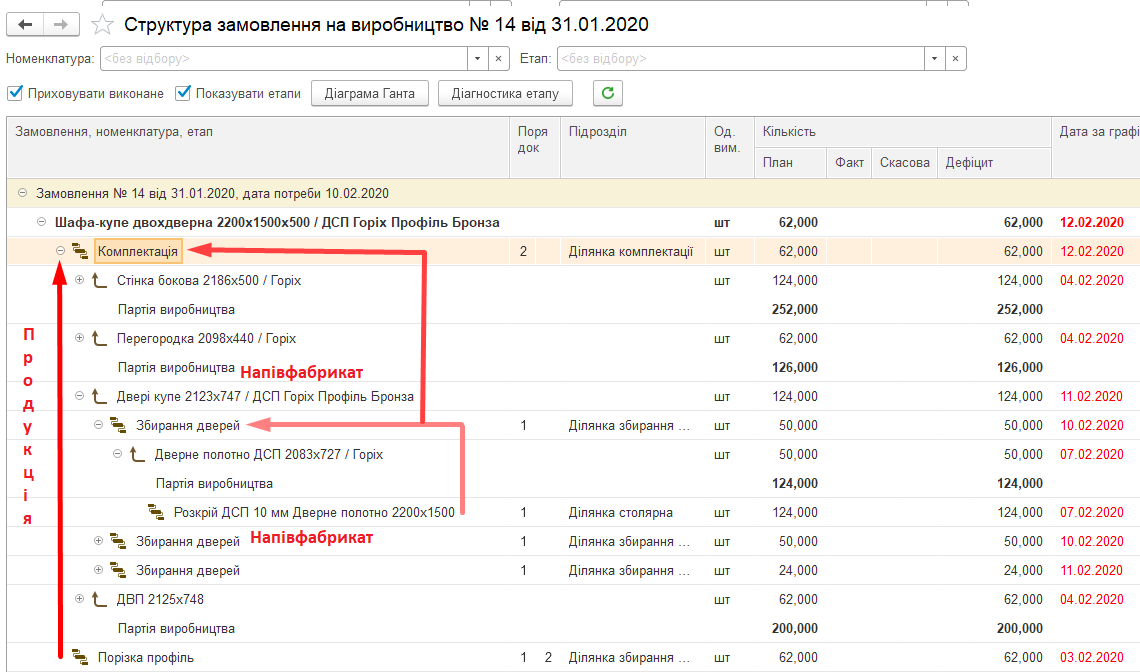

Методологія виробничого обліку продукту не вимагає випуску напівфабрикатів на кожному переділі або міжцеховому переході. Чи буде оформлюватись випуск напівфабрикатів, залежить саме від способів формування Ресурсних специфікацій.

Можливі варіанти:

Такий підхід дозволяє одночасно використовувати конструкторсько-технологічну документацію, наявну на підприємстві, та отримати інформацію з повної специфікації: всі етапи та всі потреби виробництва виробу;

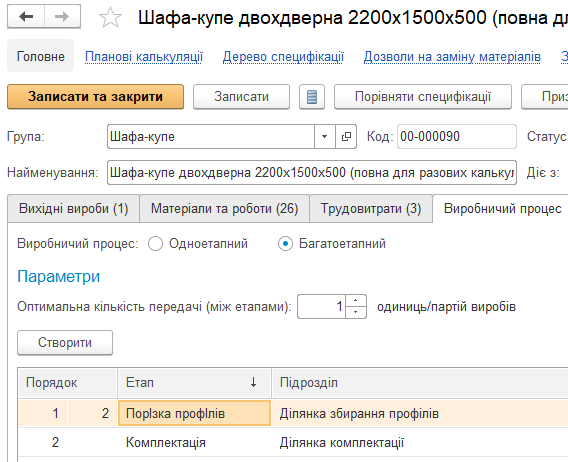

Головне призначення ресурсної специфікації – опис виробничого процесу, що надасть можливість планувати виконання цього процесу та управляти ним. Виробничий процес поділено на етапи. Етап – це сукупність виробничих операцій, що виконуються в підрозділі та завершуються створенням матеріальної цінності, переходом у інший підрозділ, або просто – контрольною точкою, у якій треба зафіксувати фактичний стан виробництва. У одному підрозділі виконується один чи кілька етапів. Виконання етапів послідовне: наступний етап починається після завершення попереднього.

В той же час, маршрут необов’язково має бути лінійним: наприклад, 2й та 3й етапи можуть починатись після 1го, а 4й після завершення 2го та 3го.

Просте виробництво у межах одного виробничого підрозділу може бути одноетапним.

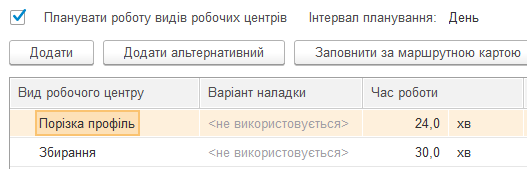

У випадках, коли управління виробництвом передбачає побудову графіку виробництва за матеріальними та виробничими ресурсами, для кожного Етапу виробництва визначається тривалість виконання з тією детальністю, яка потрібна для управління виробничим процесом:

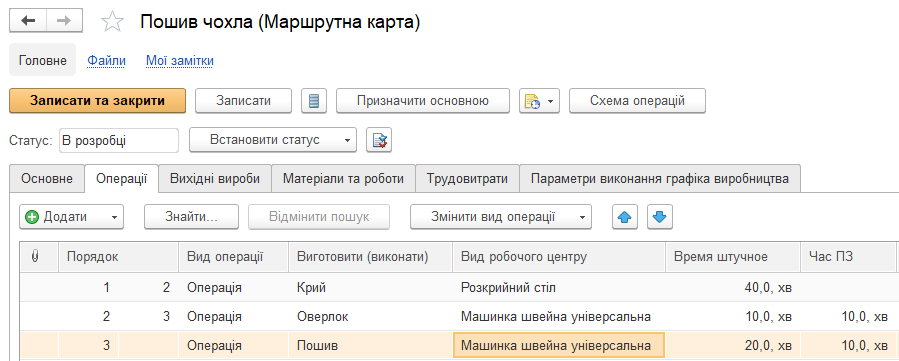

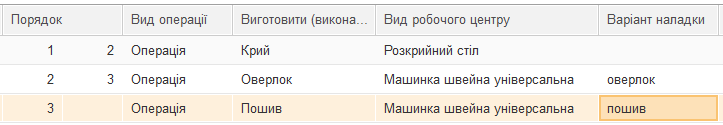

За наявності маршрутних карт можливе повноцінне MES-планування, складання детального графіка роботи окремих одиниць технологічного обладнання (робочих центрів).

При описі процесу виробництва того самого виробу, на різних етапах можлива різна детальність: маршрутні карти для підрозділів, що потребують MES-планування; перелік видів робочих центрів або навіть загальний час виробництва для менш завантажених цехів. Так само, можна при прийнятті замовлення клієнта зробити загальний опис етапів, щоб зрозуміти, чи можливо «вписати» замовлення у виробничу програму місяця, а потім деталізувати його для диспетчеризації цехів по маршруту.

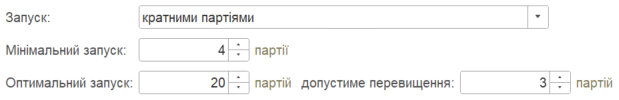

З метою побудови оптимального графіку для етапу зазначаються мінімальна та оптимальна партії запуску.

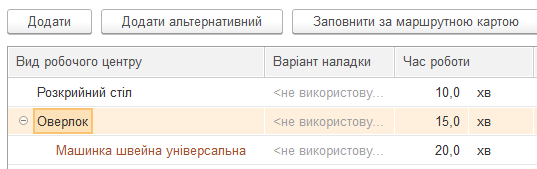

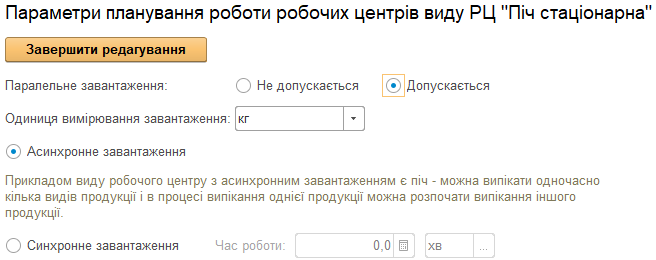

При описі виробничого процесу по видах робочих центрів, або по технологічних операціях можуть бути зазначені додаткові параметри, що дозволять скласти оптимальний графік виробництва:

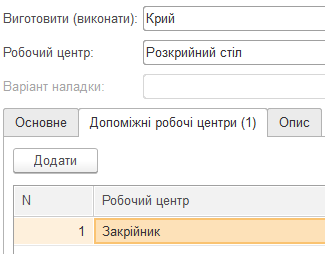

Додаткові робочі центри, що використовуються разом з основним, вказуються, якщо потрібне раціональне використання наряду з обладнанням трудових ресурсів, оснастки.

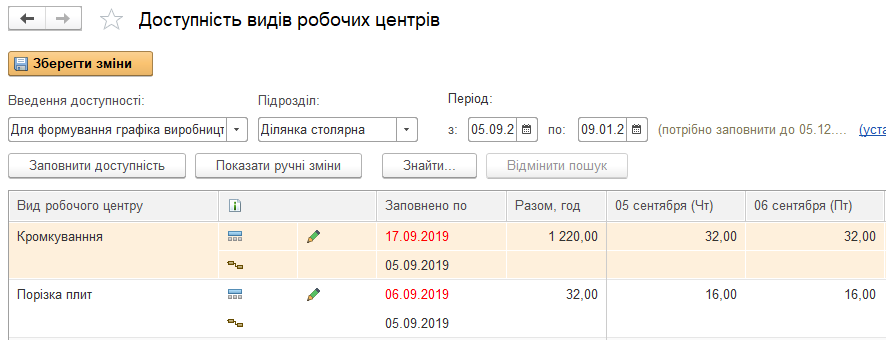

Доступність робочих центрів (видів робочих центрів) визначається за графіком.

У разі роботи з підсистемою «Управління ремонтів», доступність робочих центрів визначається з урахуванням планованих ремонтів та ремонтів, що відбуваються.

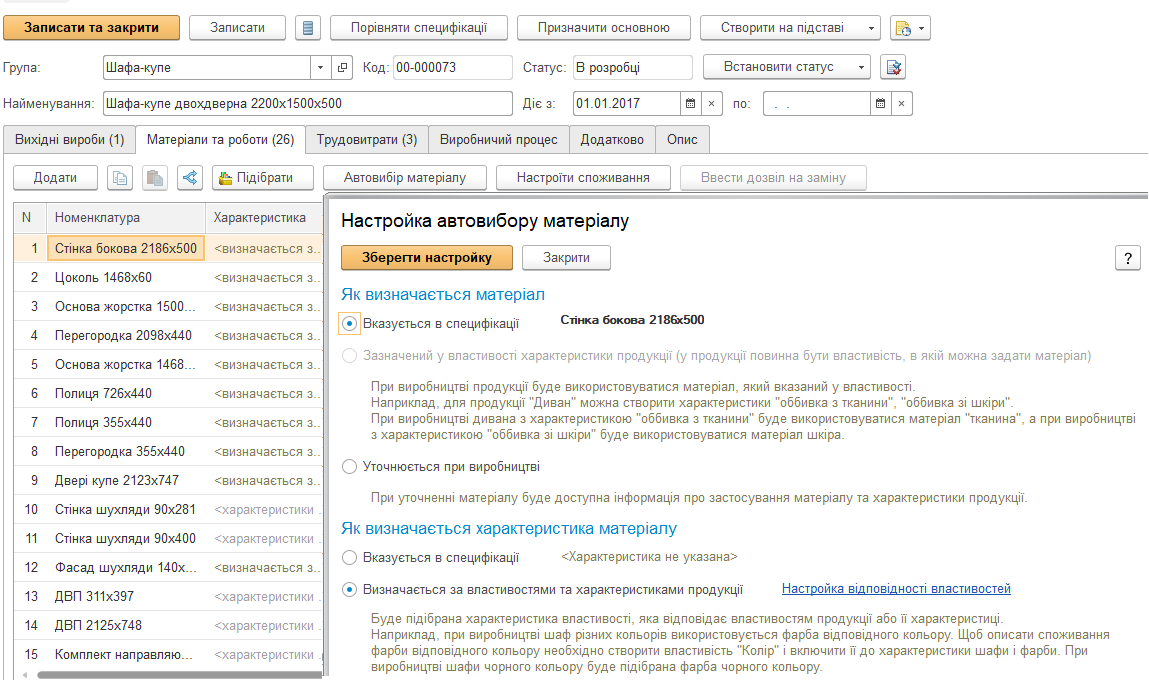

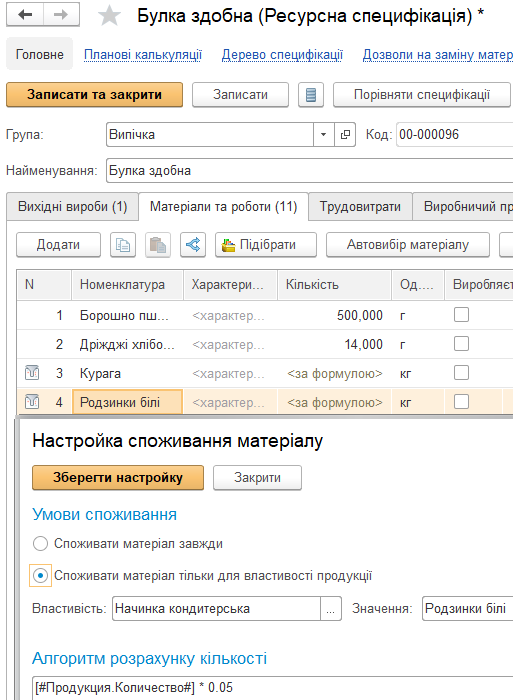

У Ресурсній специфікації зазначаються матеріали, напівфабрикати та роботи сторонніх підприємств або власних підрозділів, що споживаються під час виробництва. При визначенні складу матеріалів (робіт) та їхньої кількості можливі параметричні настройки:

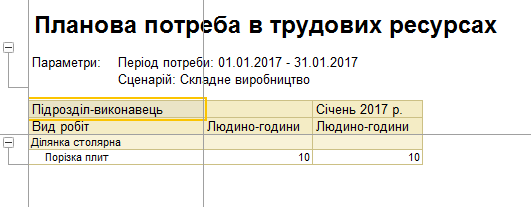

Зазначаються перелік та кількість видів відрядних робіт. Для кожного виду робіт зазначається розцінка. Основна ціль заповнення інформації – автоматичне нарахування відрядної зарплати. Крім того, є можливість аналізу потреб в трудових ресурсах для виконання певних видів робіт.

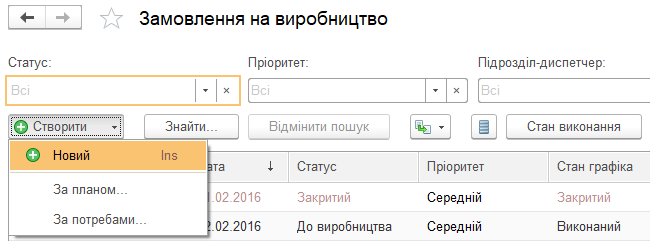

Замовлення на виробництво формуються за прийнятими замовленнями: клієнтів, власних магазинів тощо або за планом виробництва.

На виробництво стандартних напівфабрикатів формуються окремі замовлення за потребами.

Замовлення на виробництво декомпозуються – створюються Етапи виробництва продукції та напівфабрикатів:

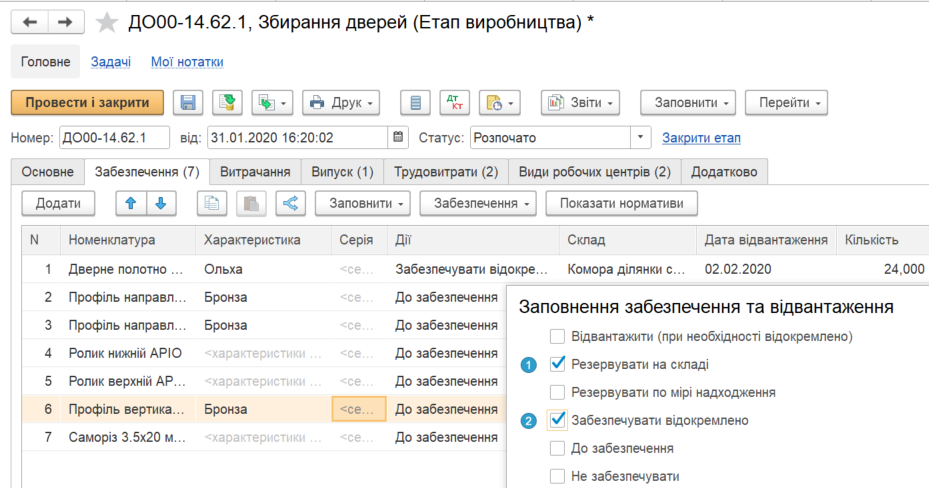

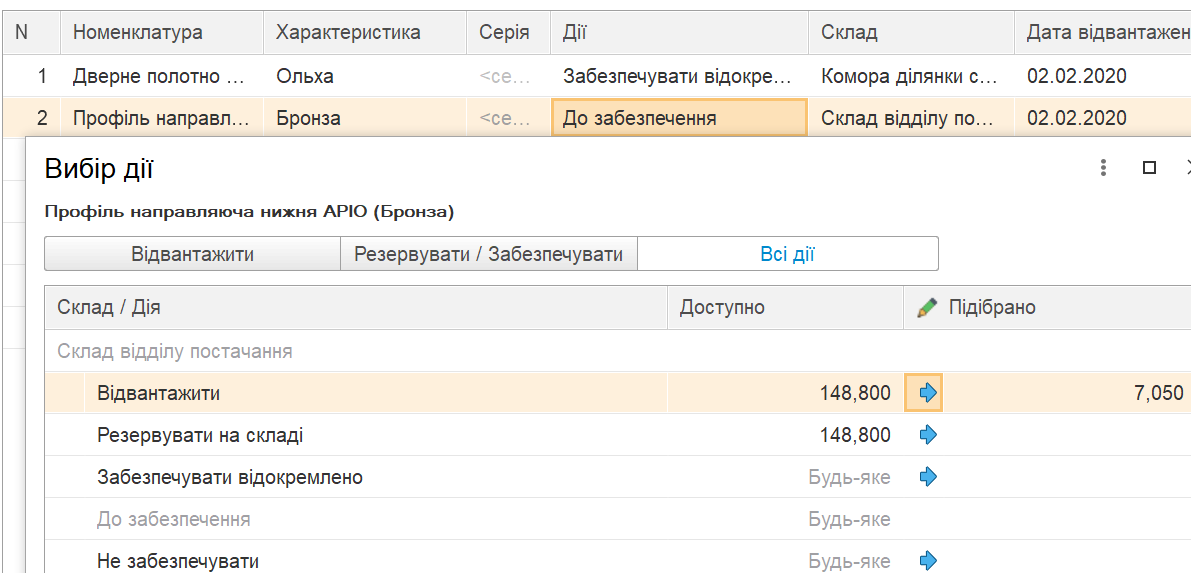

Етап виробництва описує потреби виробництва в матеріалах, виробничих потужностях та трудових ресурсах. Всі потреби копіюються з ресурсної специфікації та можуть уточнюватись в процесі виробництва. В той же час, у будь-який момент після відкриття замовлення можна прийняти рішення по вибраних матеріалах: видати в цех, зарезервувати на матеріальному складі, ініціювати купівлю та ін. Таким чином після прийняття замовлення можна одразу замовляти постачальнику основні матеріали та комплектуючі та детально проробляти техпроцес.

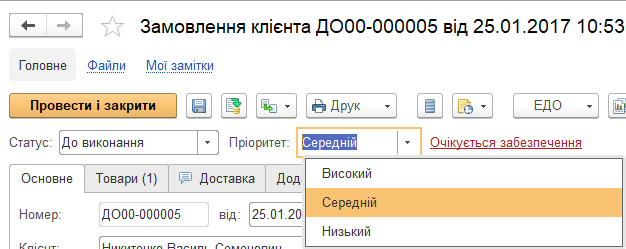

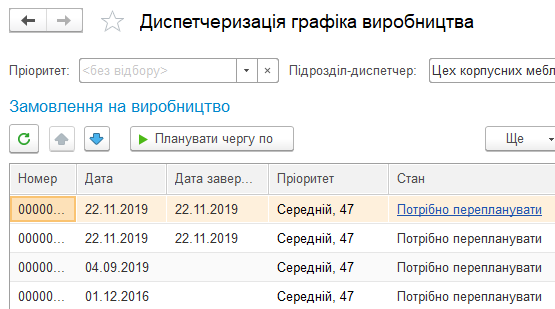

Формується черга замовлень на виробництва, виходячи з пріоритетів, зазначених для замовлень клієнтів.

Диспетчер може змінювати порядок замовлень у черзі, просто рухаючи їх.

Доступно три методики планування виробництва:

За потреби, розраховується орієнтовний графік виробництва. Ціль його складання – зробити принциповий висновок про можливість виконання замовлень вчасно. Одночасно з графіком, може бути побудована модель, яка не враховує зайнятість робочих центрів та (або) наявність матеріальних ресурсів, перевіряючи можливість виконання замовлення виходячи лише з тривалості виробництва. Можливо також побудувати «нещільний» графік, заклавши в нього резерв – вільний час, на який можна буде розпланувати нове термінове замовлення, що надійде.

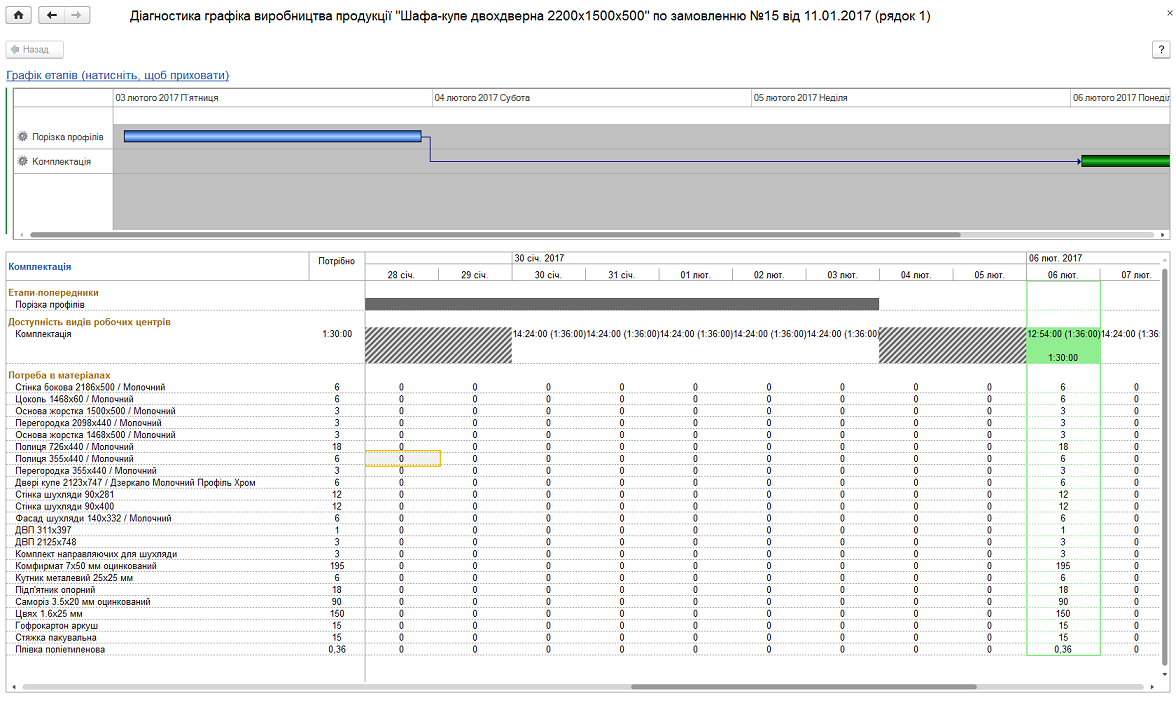

Виконується діагностика побудованого графіку. Кожний запланований етап можна передивитись детально, проаналізувати обмеження, за рахунок яких він зсунутий та не може бути виконаний раніше. Прийнявши рішення про усунення обмежень, можна перепланувати графік.

Сформований графік – це детальне завдання цехам: які замовлення виконувати; які роботи (операції) виконувати, на якому обладнанні, в який час, які матеріали споживати.

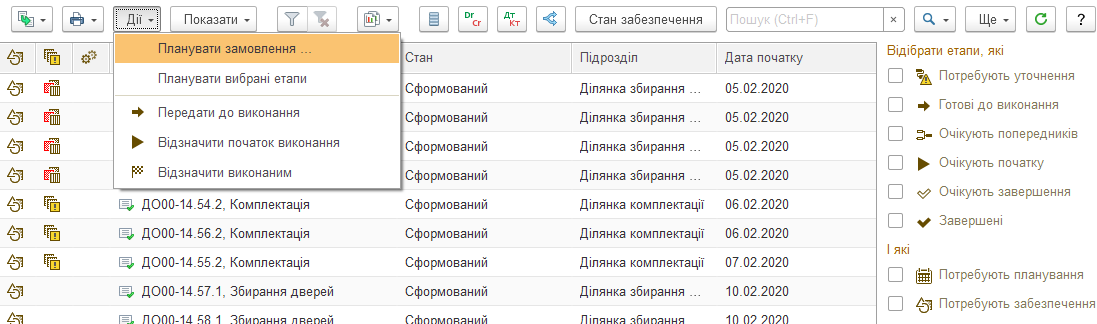

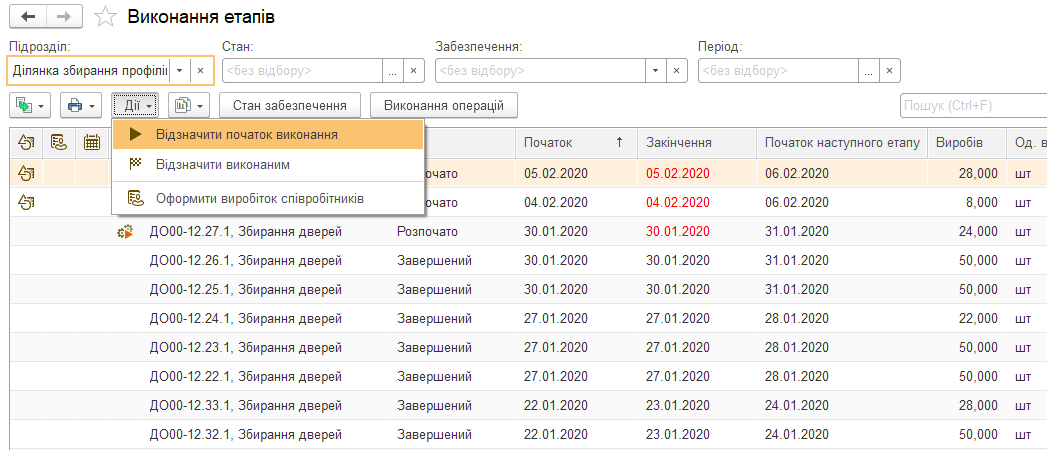

У робочому місці Диспетчеризація етапів виробничий відділ запускає виконання Етапів, за потреби надає команду на видачу матеріалів, а також відстежує та аналізує стан виробництва.

Цехи планують, забезпечують ресурсами та реєструють виконання своїх Етапів.

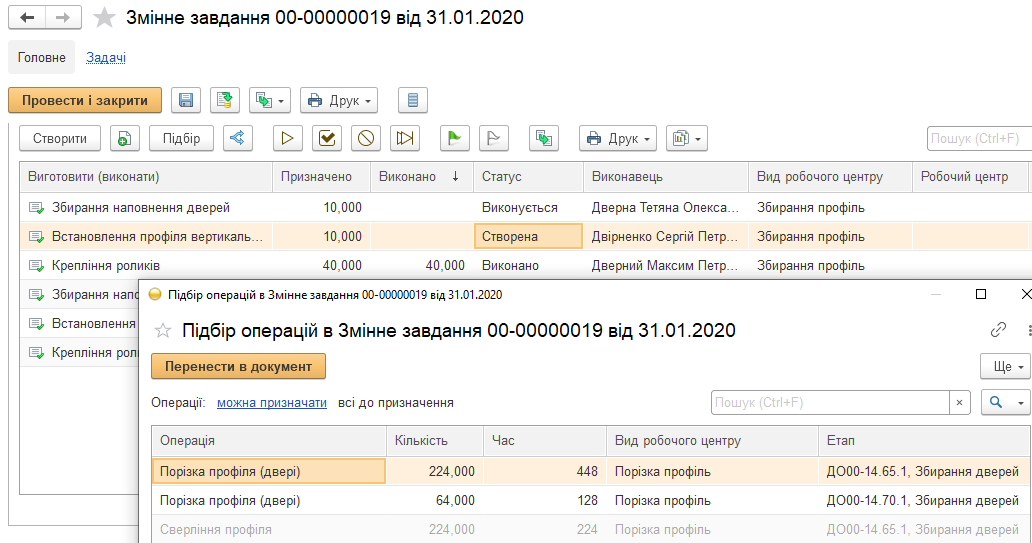

За наявності у цеху поопераційного управління, видам робіт (операціям) призначаються вже не види робочих центрів, як у графіку, а конкретні робочі центри – одиниці обладнання. Призначаються виконавці - робітники та бригади.

Для цього у різних підрозділах можуть використовуватися MES-планування та автоматизоване формування Змінних завдань:

Основні матеріали видаються з матеріальних складів у межах Етапів:

Допоміжні матеріали зберігаються у цехових коморах. В оперативному обліку матеріали у цехових коморах обліковуються як запаси на складах, що дозволяє у стандартних складських звітах бачити загальну кількість матеріалів на підприємстві – на матеріальних складах та в коморах. Одночасно, у фінансовому обліку матеріали у цехових коморах обліковуються на 23му рахунку та у складі статті «Незавершене виробництво» управлінського балансу.

Потреби цехових комор можуть визначатися за виробничою програмою (планом виробництва) або за стратегіями забезпечення: за середньоденним споживанням, min-max тощо.

Відзначається виконання окремих робіт (операцій), що є підставою для нарахування відрядної зарплатні. Одночасно відзначаються витрачені матеріали.

Зазначається дата витрачання, що дозволяє нарахувати відрядну зарплатню та списати з МВО матеріали за етапами, незавершеними на кінець місяця. Відзначається завершення виконання Етапу.

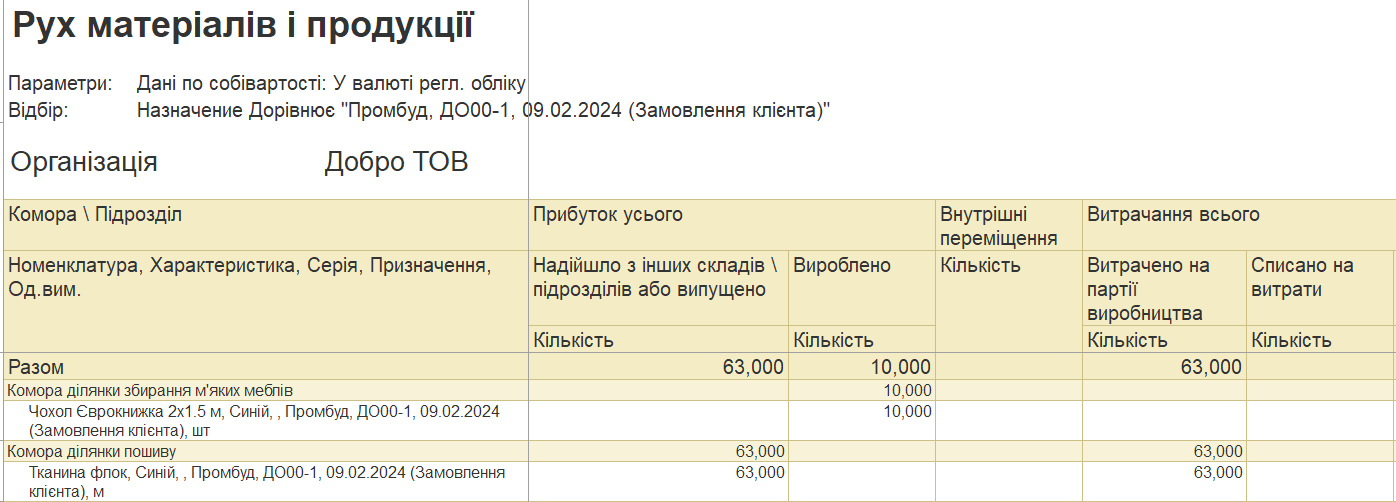

За потреби реєструється оприбуткування продукції (напівфабрикатів) на склад або у наступний за маршрутом цех. Але виконання Етапу та оприбуткування матеріальної цінності – це різні процеси та різні інформаційні потоки. Тому створення матеріальної цінності по завершенні кожного етапу не є обов’язковим. Моніторинг стану виробництва виконується за Етапами, а не документами оприбуткування продукції.

Більшість описаних вище операцій виконується з робочого місця Виконання етапів:

Для підприємств, які не потребують автоматизації управління виробничим процесом, призначений спрощений варіант управління матеріальними потоками.

Підставою для виробництва є прийняті Замовлення клієнтів. В окремих випадках підставою для виробництва також можуть бути замовлення власних роздрібних магазинів, цехів та ін.

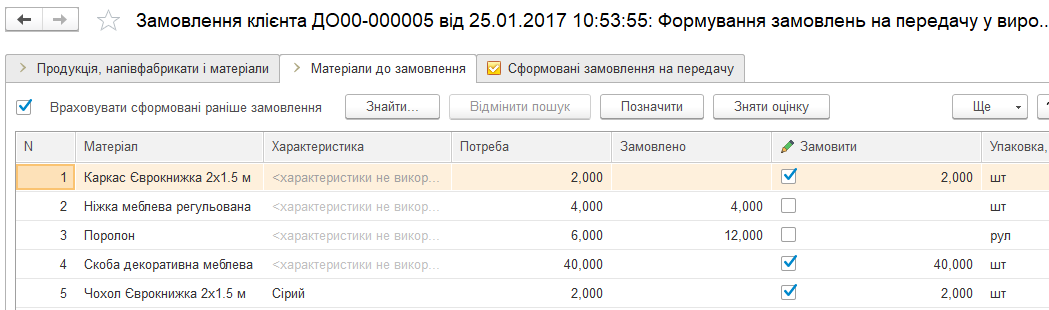

Замовлення матеріалів зі складу для виконання Замовлення клієнта (іншого матеріального замовлення) виконується за Ресурсною специфікацією.

Протягом усього процесу забезпечення (купівля та передача у виробництво матеріалів) та виконання замовлення використовується Призначення. Призначенням є Замовлення клієнта (інше матеріальне замовлення). Таким чином всі виробничі документи пов’язані з замовленням-призначенням, що дає можливість моніторити процес виконання замовлення.

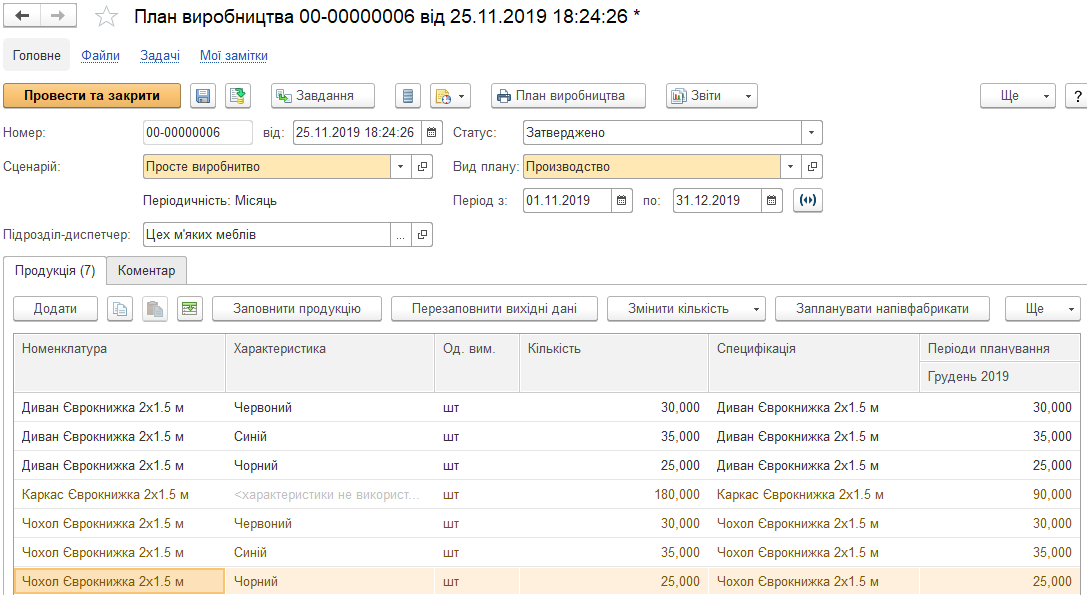

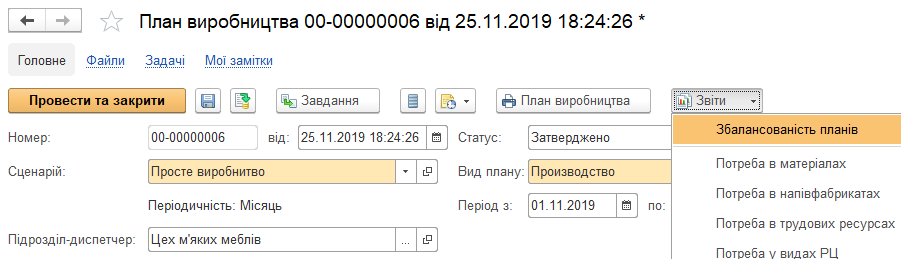

Виробнича програма місяця формується як План виробництва. План може бути сформований виходячи з продажів минулих періодів, залишків готової продукції тощо.

Детальність плану – від дня до місяця.

План автоматично розвузловується до напівфабрикатів, а також містить автоматично розраховані потреби у виробничих ресурсах, що дає можливість оцінити виконуваність виробничої програми, ініціювати купівлю матеріалів тощо.

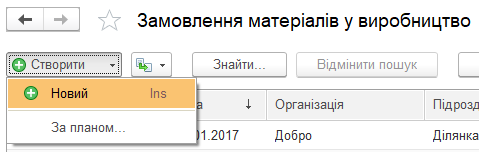

Замовлення матеріалів у виробництво виконується за Планом виробництва.

Випуск продукції реєструється вручну. Відставання від плану виробництва аналізується за допомогою звітів.